4 观点呈现

石墨烯的制备

(一)

石墨烯制备技术发展迅速。石墨烯优良的性能和广泛的应用前景,极大地促进了石墨烯制备技术的快速发展。目前,比较主流的方法有外延生长法、化学气相沉淀CVD法和氧化石墨还原法等。现有制法还不能满足石墨烯产业化的要求。包括微机械剥离法、外延生长法、化学气相沉淀CVD法和氧化石墨还原法在内的众多制备方法目前仍不能满足产业化的要求。特别是产业化要求石墨烯制备技术能稳定、低成本地生产大面积、纯度高的石墨烯,这一制备技术上的问题至今尚未解决。

一、微机械剥离法。微机械剥离法是最初用于制备石墨烯的物理方法,即用透明胶带将高定向热解石墨片按压到其他表面上进行多次剥离,最终得到单层或数层的石墨烯。微机械剥离方法操作简单、制作样本质量高,是当前制取单层高品质石墨烯的主要方法。但其可控性较差,制得的石墨烯尺寸较小且存在很大的不确定性,同时效率低,成本高,不适合大规模生产,不适合工业化生产,仅在科研院所适用。

5 观点呈现

石墨烯的制备

(二)

二、外延生长法。外延生长方法包括碳化硅外延生长法和金属催化外延生长法。碳化硅外延生长法是指在高温下加热碳化硅单晶体,使得碳化硅表面的硅原子被蒸发而脱离表面,剩下的碳原子通过自组形式重构,从而得到基于碳化硅衬底的石墨烯。金属催化外延生长法是在超高真空条件下将碳氢化合物通入到具有催化活性的过渡金属基底表面,通过加热使吸附气体催化脱氢从而制得石墨烯。气体在吸附过程中可以长满整个金属基底,并且其生长过程为一个自限过程,即基底吸附气体后不会重复吸收,因此,所制备出的石墨烯多为单层,且可以大面积地制备出均匀的石墨烯。

三、化学气相沉淀CVD法。是以烃类气体为原料通过化学气相沉积制备薄膜状石墨烯的方法。这是最具潜力的大规模生产方法,CVD法被认为最有希望制备出高质量、大面积的石墨烯,是产业化生产石墨烯薄膜最具潜力的方法。化学气相沉淀CVD法具体过程是:将碳氢化合物甲烷、乙醇等通入到高温加热的金属基底Cu、Ni表面,反应持续一定时间后进行冷却,冷却过程中在基底表面便会形成数层或单层石墨烯,此过程中包含碳原子在基底上溶解及扩散生长两部分。该方法与金属催化外延生长法类似,其优点是可以在更低的温度下进行,从而可以降低制备过程中能量的消耗量,并且石墨烯与基底可以通过化学腐蚀金属方法容易地分离,有利于后续对石墨烯进行加工处理。此方法可获得高质量的石墨烯薄膜,但工业化连续生产仍存在技术难题,且薄膜石墨烯应用范围相对局限,因此使用此方法的企业盈利难度较高。

6 观点呈现

石墨烯的制备

(三)

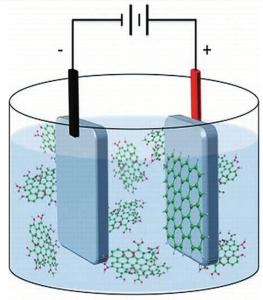

四、氧化石墨还原法。氧化石墨还原法也被认为是目前制备石墨烯的最佳、最广泛的方法之一。该方法操作简单、制备成本低,可以大规模地制备出石墨烯,已成为石墨烯制备的有效途径。该方法还有一个优点,就是可以先生产出同样具有广泛应用前景的功能化石墨烯——氧化石墨烯。其具体操作过程是先用强氧化剂浓硫酸、浓硝酸、高锰酸钾等将石墨氧化成氧化石墨,氧化过程即在石墨层间穿插一些含氧官能团,从而加大了石墨层间距,然后经超声处理一段时间之后,就可形成单层或数层氧化石墨烯,再用强还原剂水合肼、硼氢化钠等将氧化石墨烯还原成石墨烯。近年新开发出的电化学剥离法、超声剥离法、微波剥离法等,原理上同属氧化还原法。此方法最易形成工业化生产,且产能易扩大,产出的粉体石墨烯产品应用面广泛,企业可实现盈利。但是,由于此方法整个工艺流程都在液体中进行且不完全连续,需要的氧化剂、还原剂等化学试剂用量极为庞大。因而此方法产出的石墨烯粉体产品存在均一性差、成本难以降低、环境污染严重等问题,这些成为制约此方法发展的瓶颈。

7 观点呈现

石墨烯的制备

(四)

五、取向附生法。利用生长基质原子结构"种"出石墨烯,首先让碳原子在1150℃下渗入钌,然后冷却,冷却到850℃后,之前吸收的大量碳原子就会浮到钌表面,最终镜片形状的单层的碳原子会长成完整的一层石墨烯。第一层覆盖后,第二层开始生长。底层的石墨烯会与钌产生强烈的相互作用,而第二层后就几乎与钌完全分离,只剩下弱电耦合。但采用这种方法生产的石墨烯薄片往往厚度不均匀,且石墨烯和基质之间的黏合会影响碳层的特性。

六、赫默法。通过Hummer法制备氧化石墨;将氧化石墨放入水中超声分散,形成均匀分散、质量浓度为0.25g/L-1g/L的氧化石墨烯溶液,再向所述的氧化石墨烯溶液中滴加质量浓度为28%的氨水;将还原剂溶于水中,形成质量浓度为0.25g/L-2g/L的水溶液;将配制的氧化石墨烯溶液和还原剂水溶液混合均匀,将所得混合溶液置于油浴条件下搅拌,反应完毕后,将混合物过滤洗涤、烘干后得到石墨烯。

目前,制备大面积、高质量的石墨烯仍然是一个较大的挑战。虽然化学气相沉淀法和氧化还原法可以大量的制备出石墨烯,但是化学气相沉淀法在制备后期,对于石墨烯的转移过程比较复杂,而且制备成本较高。石墨烯的各种顶尖性能只有在石墨烯质量很高时才能体现,随着层数的增加和内部缺陷的累积,石墨烯诸多优越性能都将降低。要真正的实现石墨烯应用的产业化,体现出石墨烯替代其他材料的优越品质,必须在制备方法上寻求突破。