9观点呈现

碳纤维国产化现状(二)

碳纤维产业链建立是庞大的系统工程,目前,我国整个产业近十几年发展迅速,但仍落后国外20年左右。国家各部委出台多项政策,推动碳纤维研究与应用。T300基本实现产业化,T700、T800正在向产业化迈进,T1000实验室突破,但大丝束纤维基本空白。突破了500吨-1000吨级T300碳纤维产业化成套工艺和关键装备设计制造、工程应用技术,满足了高端急需,我国成为继日美后第三个全面掌握宇航级T300碳纤维制备和应用技术的国家;突破了小丝束T700G百吨级工程化制备关键技术,但12K以上主流规格技术尚未完全突破;小批量T800碳纤维样品达到东丽T800H水平,但是尚未突破24K以上规格、百吨级以上规模的关键技术;T1000碳纤维实验室取得一定进展;小批量M40得到应用,M55J以上碳纤维尚未工程化制备,尚未解决高模量碳纤维应用工艺性差等问题。

目前,有威海拓展、河南永煤、江苏恒神、中简科技、中复神鹰5家T700企业,有威海拓展、山西钢科、吉林石化、浙江泰先、江苏恒神、中简科技、江苏航科、中复神鹰8家T800企业。建成国家碳纤维工程技术研究中心、碳纤维制备技术国家工程实验室、碳纤维制备及工程化国家工程实验室、功能性碳纤维复合材料国家工程实验室、结构性碳纤维复合材料国家工程实验室5个国家级研究平台,科研队伍初步形成规模。

10观点呈现

碳纤维国产化技术进展

自主建立了国产碳纤维生产和应用技术体系,形成了我国碳纤维产业主流技术路线,为高性能碳纤维系列化发展奠定技术装备人才基础,但总体上与发达国家差距20年左右。

突破了全流程碳纤维工程化工艺技术,确立了我国碳纤维产业化的主流技术路线。

包括大容量间歇聚合技术、原丝/碳丝结构控制技术、预氧化控制技术、低/高炭化技术表面处理技术、无硅油剂应用技术、工艺适应性的控制。

突破碳纤维工程化成套装备设计与研制技术,关键设备国产化率显著提高,为产业化奠定了基础。包括大容量聚合、脱单塔、高压多通道蒸汽牵伸装置、循环风氧化炉、宽口高温碳化炉。

解决了部分牌号配套材料国产化和废气废水治理问题,完善了技术链条。包括高硅、低硅、无硅油剂,4#、5#上浆剂,表面处理,废气治理技术,废水治理技术,DMSO高效回收技术。

建立完整的碳纤维指标体系和表征体系,扭转了我国碳纤维来源渠道复杂、性能低下、规格和指标不统一的被动局面,牵引和推动碳纤维国产化和高端纤维研发进程。包括碳纤维20多项指标,建立了国标和高端使用条件;复合材料50多项指标。

碳纤维国产化存在问题

11观点呈现

尚未全面建立碳纤维产业技术体系。工艺技术单一;产品规格单一,成本高;没有全面突破生产线的匹配性和优化设计技术,不同牌号和规格的碳纤维工艺布局雷同,全线协同性不够;关键原料仍然进口,牌号单一,影响工艺技术和应用性能。

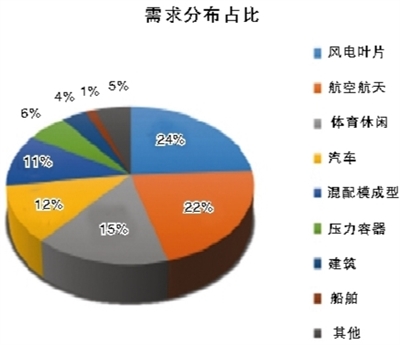

全行业瞄准高端应用,高端应用总量不足,产品出路牵引力不够,与中国3万吨的产能相比,军用需求对产品系列化、规模化、低成本化推动能力严重不足。航空航天应用比例不够;兵器、核工业、船舶系统基本没有使用。

国产化技术落后和产业热点的矛盾,低端产品高度过剩和高端产品严重不足的矛盾,名义产能虚高和实际产能难以发挥、释放的矛盾,民品应用低成本要求和产业高成本的矛盾,导致产业无序发展。技术链-产业链-价值链三者格局混乱。

碳纤维研发人才严重不足,分布不合理,对国产化技术支撑力度不足。研发团队少,技术引领能力不足;研发投入不足,专业交叉、部门协同不够,腈纶行业技术借鉴支持不多,技术体系来源单一,技术思想和方案雷同;人才培养体系不健全,人才管理混乱,拿来主义盛行,人才价值观多元化,严重影响产业技术进步。

目前,我国低成本高端碳纤维没有,低端碳纤维产能过剩;工程树脂牌号少、配套难;碳纤维复合材料自主设计应用能力较弱;碳纤维复合材料构件制造水平落后;缺乏碳纤维复合材料数据库体系和独立的可靠的性能检测和评估机构,碳纤维国产化任重道远。